La durabilité des pièces mécaniques repose sur trois piliers matériels : la précision de l’usinage, la qualité du traitement de surface et la rigueur du contrôle. Dans l’industrie automobile comme dans l’aéronautique, une pièce qui résiste à l’usure et la corrosion prolonge la vie des équipements tout en réduisant les coûts de maintenance. Les pièces métalliques subissent des contraintes sévères et leur longévité dépend directement des procédés mis en œuvre dès la fabrication. Découvrez comment optimiser chaque étape de production pour garantir la tenue à long terme de vos pièces mécaniques.

Optimisez vos procédés d’usinage pour des pièces durables

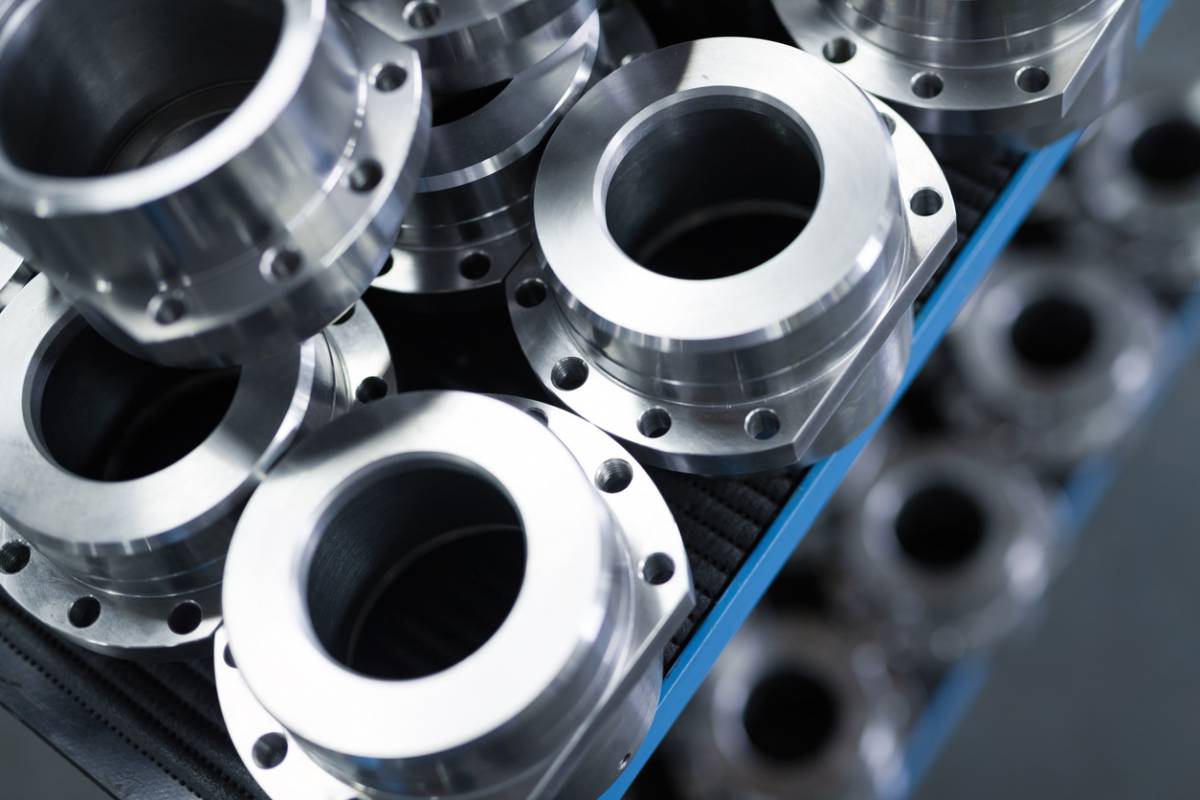

La sélection d’un partenaire qualifié conditionne la qualité finale et la finition des pièces. Avant de solliciter un devis en ligne pour de l’usinage de précision, vous devez évaluer la capacité du prestataire à respecter les tolérances dimensionnelles et les états de surface exigés lors de la production de pièces mécaniques. Ces deux paramètres déterminent directement la résistance et la durabilité des composants.

Les procédés CNC modernes permettent de limiter les microdéfauts qui engendrent des fissures et une usure prématurée. Un procédé d’usinage laser, par exemple, génère moins de contraintes résiduelles qu’un fraisage classique mal maîtrisé. L’usinage laser produit des surfaces plus homogènes, moins sensibles à la propagation de la fatigue, avec une mesure de rugosité supérieure.

Le choix du métal ou de l’alliage joue également un rôle déterminant. Un acier inoxydable austénitique résiste mieux à la corrosion qu’un acier au carbone non traité, mais demande des paramètres d’usinage de précision adaptés pour éviter l’écrouissage excessif.

Contrôler la vitesse de coupe, l’avance et la lubrification permet de préserver l’intégrité du matériau et des surfaces usinées. Un métal surchauffé voit sa microstructure altérée, ce qui réduit sa résistance à long terme. Les systèmes de mesure intégrés permettent de vérifier en temps réel la géométrie des pièces. Des congés de raccordement bien dimensionnés réduisent les concentrations de contraintes, ce qui limite l’amorçage de fissures.

Renforcez la résistance avec des traitements de surface adaptés

Les traitements de surface constituent le bouclier des pièces mécaniques face à l’usure et à la corrosion. Un revêtement bien choisi prolonge la durabilité de 50 à 300 % selon le milieu d’exploitation. Dans l’industrie automobile et dans l’industrie aéronautique, les composants moteur subissent à la fois des frottements intenses et des agressions chimiques :

- huiles,

- carburants,

- sels de déneigement…

Le procédé de nitruration durcit la surface du métal sans fragiliser le cœur, augmentant la résistance à l’usure tout en conservant la ténacité.

Le procédé laser constitue une alternative rapide pour déposer des revêtements métalliques ou céramiques sur des zones ciblées. Les traitements laser permettent de maîtriser l’épaisseur du revêtement au micron près, limitant les retouches d’usinage ultérieures. Les surfaces traitées au laser bénéficient d’une meilleure adhérence que certains dépôts électrolytiques, ce qui assure la pérennité du revêtement sous contraintes cycliques. Ce procédé protège efficacement les métaux contre l’oxydation.

Les traitements par voie humide, comme l’anodisation pour les alliages d’aluminium ou la phosphatation pour les aciers, renforcent la résistance à la corrosion tout en servant de base d’accroche pour les peintures. Chaque procédé de traitement répond à un cahier des charges précis : température d’usage, nature des agents corrosifs, charges mécaniques. Associer un traitement de surface adapté au bon choix de métaux dès la conception de la pièce permet d’éviter les défaillances prématurées et les remplacements coûteux des composants industriels.

Mesurez et contrôlez la qualité pour garantir la longévité

La durabilité des pièces mécaniques passe par la mesure et le contrôle qualité. Chaque pièce doit répondre aux spécifications dimensionnelles et métallurgiques avant intégration. Les machines de mesure tridimensionnelle vérifient les cotes au micron, tandis que les essais de dureté valident l’efficacité des traitements thermiques ou des procédés de traitement de surface. La mesure dimensionnelle garantit la conformité des produits finis.

Les contrôles non destructifs détectent les défauts internes invisibles à l’œil nu comme les fissures, les porosités ou les inclusions dans les métaux. Un ressuage révèle les criques superficielles, une magnétoscopie contrôle les pièces ferromagnétiques, une radiographie identifie les hétérogénéités volumiques. Ces mesures de contrôle anticipent les ruptures en service et évitent les arrêts de production imprévus.

Les données collectées alimentent vos boucles d’amélioration continue. Vous ajustez les paramètres des procédés d’usinage, optimisez les traitements de finition et affinez les tolérances de mesure. Cette traçabilité garantit la qualité constante des pièces et renforce la confiance de vos clients. Mesurer, c’est maîtriser ; contrôler, c’est pérenniser.

Accroître la durabilité des pièces mécaniques exige une vision intégrée, de l’usinage de précision jusqu’au contrôle final. Chaque procédé influence la résistance à l’usure et à la corrosion. Le choix des métaux, la qualité des surfaces, la nature des traitements et la rigueur des mesures conditionnent la durée de vie des composants. L’industrie gagne en fiabilité et en rentabilité en investissant dès la conception dans ces méthodes éprouvées qui offrent un avantage compétitif tangible.