Il n’existe pas de formule magique : chaque entrepôt impose ses propres règles du jeu. Mais une chose ne varie jamais, la configuration du lieu et le choix du matériel de stockage font ou défont la performance logistique. Un espace bien pensé fluidifie les opérations, réduit le gaspillage, limite les accidents et finit par peser sur la rentabilité. Autant dire que sélectionner son équipement, c’est bien plus qu’une question d’étagères ou de palettes.

Observer l’environnement de stockage

Avant de s’engager, un constat s’impose : l’emplacement conditionne déjà toutes les options. Un bâtiment fermé n’a rien à voir avec une zone à ciel ouvert. À l’intérieur, les structures peintes font le job. Mais dès que la pluie, le gel ou le soleil s’invitent, mieux vaut miser sur du solide. À ce jeu-là, un équipement d’entrepôt conçu pour durer, insensible à la rouille et aux assauts du temps, fait toute la différence. Un choix qui sépare vite les installations qui tiennent la distance de celles qui fatiguent trop tôt.

Évaluer la capacité de charge

Le look ne suffit jamais : un rayonnage doit tenir la route sous la pression du quotidien. Palettes, cartons, charges lourdes, tout s’additionne. Quand le poids grimpe au-delà de 500 kg, les modèles standard montrent vite leurs faiblesses. Il faut du matériel qui ne plie pas face aux manipulations répétées. La sécurité et la robustesse priment. L’erreur ne pardonne pas : structure défaillante rime avec stock endommagé… et bilan plombé.

Adapter la solution à la nature des marchandises

Impossible de traiter tous les produits à la même enseigne. Cartons, bidons, palettes encombrantes : chacun a ses exigences. Un conteneur de liquide n’impose pas les mêmes contraintes qu’un paquet alimentaire ou qu’une caisse de pièces détachées. L’emballage, le format, le poids dictent le choix du matériel. Prendre le temps d’analyser chaque marchandise, c’est éviter les erreurs de casting qui coûtent cher à la longue.

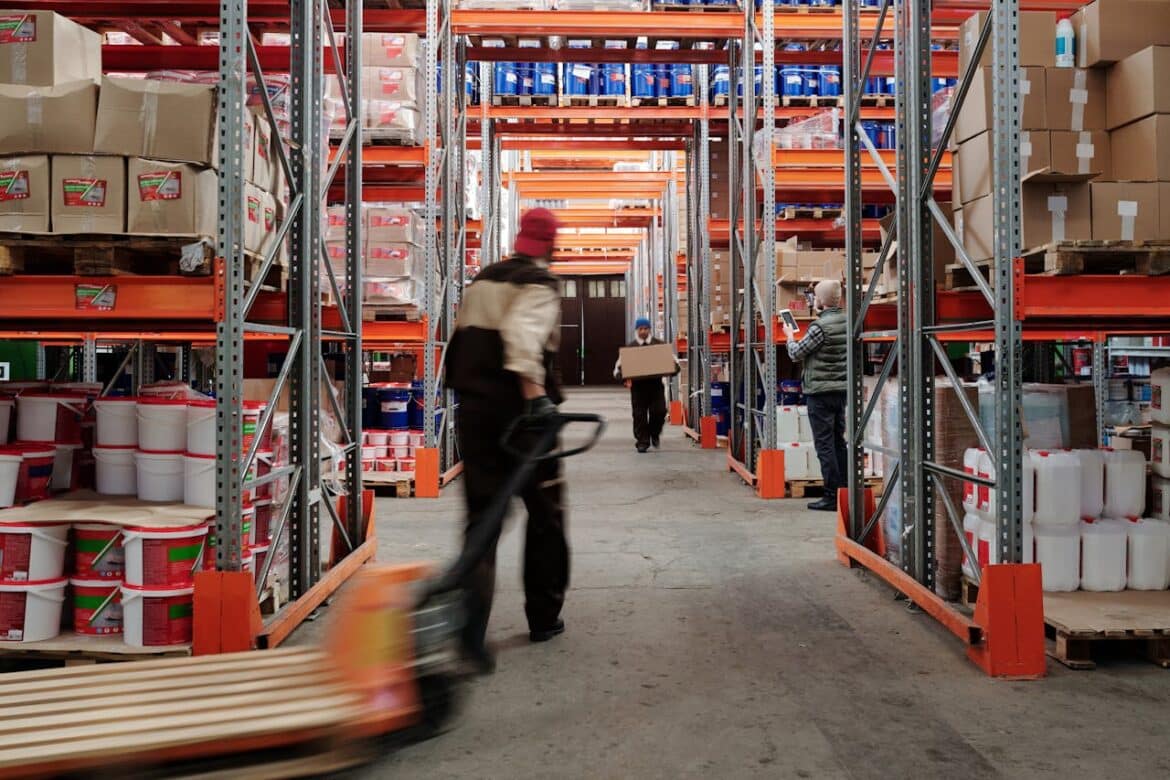

Tenir compte des modes de manutention

Un entrepôt où les machines circulent n’a pas les mêmes besoins qu’un espace optimisé pour le travail manuel. Avec des transpalettes et chariots élévateurs, place aux racks à palettes et solutions en hauteur. Pour la manutention à la main, il faut privilégier les rayonnages accessibles sans effort, pensés pour protéger le dos et limiter les gestes risqués. Parce qu’un aménagement bien pensé, c’est aussi de la prévention silencieuse.

Logique FIFO et LIFO : anticiper la gestion des flux

La circulation des stocks impose ses propres règles. FIFO ou LIFO, chaque méthode appelle une organisation spécifique. Les rayonnages coulissants sont alors précieux : ils favorisent une rotation fluide, offrent une visibilité immédiate sur chaque produit. Ce type d’installation devient un rempart contre les pertes, les ruptures ou la péremption. On ne laisse rien au hasard, chaque flux trouve sa place.

Vérifier la charge admissible

Pas de place à l’improvisation : seule une estimation précise de la charge supportée par chaque structure garantit la sécurité. On évite ainsi les mauvaises surprises, les dégâts matériels, mais aussi les pertes financières. Un équilibre soigné sur chaque niveau protège à la fois le stock… et le budget.

Classer les marchandises selon leur poids

Pour s’y retrouver et choisir le bon rayonnage, il suffit de se baser sur la masse des produits :

- Jusqu’à 300 kg : un rayonnage léger fait parfaitement l’affaire.

- Entre 300 et 700 kg : le rayonnage mi-lourd s’impose naturellement.

- Au-delà de 700 kg : seul un rayonnage lourd assure stabilité et sécurité.

En adaptant le matériel au terrain, on réduit les risques et on exploite au mieux chaque mètre carré, sans sacrifier la fiabilité.

Prendre en compte le volume des produits

La taille des articles influence le choix du stockage. Pour les formats longs, tubes, planches, plinthes, le rayonnage à bras libère de l’espace au sol et facilite l’accès, tout en offrant une excellente exploitation de la hauteur sous plafond.

Identifier les contraintes spécifiques

Certaines catégories de marchandises demandent des précautions particulières. Les denrées alimentaires imposent des supports hygiéniques ou un stockage vertical adapté. Les produits chimiques ou dangereux appellent des rayonnages conçus pour contenir d’éventuelles fuites. Prendre en compte ces contraintes dès le départ, c’est s’éviter des déboires coûteux et parfois irréparables.

Panorama des solutions de stockage

Stockage au sol pour palettes

Pour les produits robustes et empilables, pneus, caisses, cartons solides, le stockage au sol reste la solution la plus directe. Les engins de manutention circulent facilement, l’espace s’adapte au gré des besoins. Une formule flexible, à réserver aux articles qui supportent l’empilement temporaire sans dommage.

Rayonnages dynamiques

Dans les secteurs où la rotation des stocks est rapide, les rayonnages dynamiques s’imposent. Un côté pour retirer, un autre pour réapprovisionner : le flux ne s’interrompt jamais. Ces installations conviennent parfaitement aux méthodes FIFO et optimisent les déplacements des opérateurs.

Carrousel automatique

Quand il faut accéder rapidement à de petites pièces, le carrousel automatique devient un allié précieux. En un tour de main, toutes les références sont à portée. Ce système accélère le travail, évite la dispersion et simplifie l’organisation du poste.

Stockage sur mezzanine

Installer une mezzanine transforme le visage d’un entrepôt. On double la surface utile, sans pousser les murs ni engager de lourds travaux. Idéale pour accompagner la croissance d’une activité ou absorber des pics saisonniers, cette solution se révèle vite rentable.

Racks simple ou double profondeur

Le rack à profondeur simple permet un accès immédiat d’un côté. En version double profondeur, on double quasiment la capacité sur la même surface, à condition de disposer du bon matériel de manutention. Un compromis efficace pour densifier le stockage tout en gardant de la souplesse.

Réflexes d’organisation pour un entrepôt efficace

Pour gagner en efficacité et sécuriser l’espace, quelques règles font la différence :

- Laisser systématiquement 75 mm d’espace latéral autour des charges lourdes et 100 mm au-dessus pour éviter les pressions inutiles.

- Pour les objets plus légers, réduire l’écart reste possible, tant que la circulation reste fluide.

- Regrouper les petites pièces dans des bacs dédiés facilite l’inventaire et l’accès rapide.

- Installer des protections sur les racks atténue les chocs provoqués par les engins en mouvement.

Optimiser un entrepôt ne se limite jamais à empiler des étagères. Il s’agit d’orchestrer la simplicité, la sécurité et l’anticipation, pour façonner un espace où chaque geste s’inscrit dans une logique fluide. Un entrepôt bien organisé ne se remarque pas par son aspect, mais par l’énergie nouvelle qu’il insuffle à toute la chaîne logistique.